Le traitement du plastique dans le monde

Publié le 01/12/2021 par Valentin GIRARD

Dans notre article précédent, Valentin vous présentait l’incinération, un procédé de gestion des déchets technique permettant de traiter les déchets n’étant pas valorisables par les autres moyens de recyclage ou récupération.

Trouver des solutions pour faire face à l’accumulation de déchets plastiques devient primordial. On estime que 8 millions de tonnes de plastique finissent dans l’océan chaque année, ce qui le conduit aujourd’hui à en contenir 150 millions de tonnes. Ça ne fait pas très beau pour les vacances à la plage me direz-vous ? Le problème n’est pas là. Il va beaucoup plus loin : le plastique se décompose en petites particules appelées « microplastiques ». Ces microplastiques sont toxiques. Cela provoque d’une part une contamination de réserves en eau potable en amont de l’océan. Ensuite, les organismes vivants dans l’océan sont victimes de cette contamination. L’appauvrissement de la biodiversité marine qui en résulte provoque des déséquilibres, ce qui provoque un effondrement de la biomasse marine. Cet effondrement a aussi un impact direct sur les territoires continentaux, pour beaucoup de raisons liées aux mécanismes écosystémiques globaux. Pour n’en citer qu’une : l’effet sur le plancton. 70% des gaz à effet de serre absorbés finissent dans l’océan grâce au plancton. Si sa biomasse s’effondre, la quantité de gaz à effet de serre absorbée chuterait drastiquement, provoquant ainsi une accélération du réchauffement climatique, dont nous connaissons déjà quelques conséquences désastreuses (catastrophes naturelles plus régulières et intenses, élévation du niveau de la mer et j’en passe).

En espérant vous avoir convaincu que le plastique n’est pas une bonne chose pour la planète (et en espérant vous avoir donné quelques nouveaux arguments pour convaincre les sceptiques de votre entourage), laissez-moi maintenant dresser avec vous le bilan de ce qui se fait actuellement en terme de traitement des déchets plastiques à l’échelle planétaire, tout en vous expliquant comment notre projet au Népal se positionne dans ce spectre de solutions.

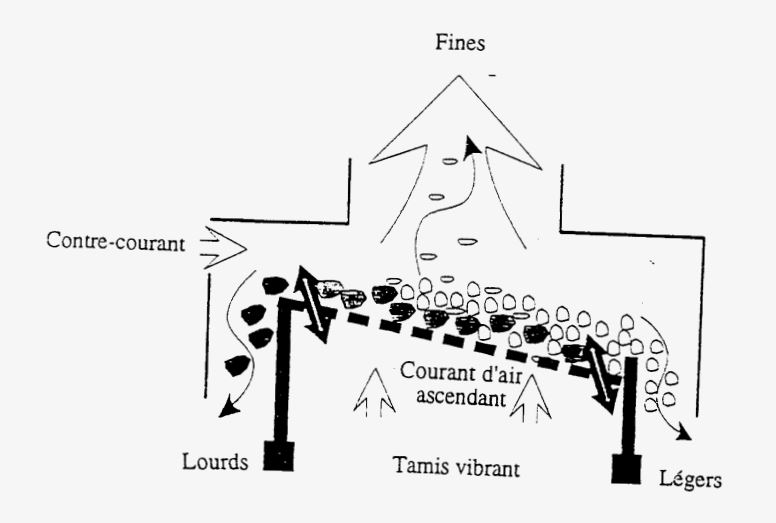

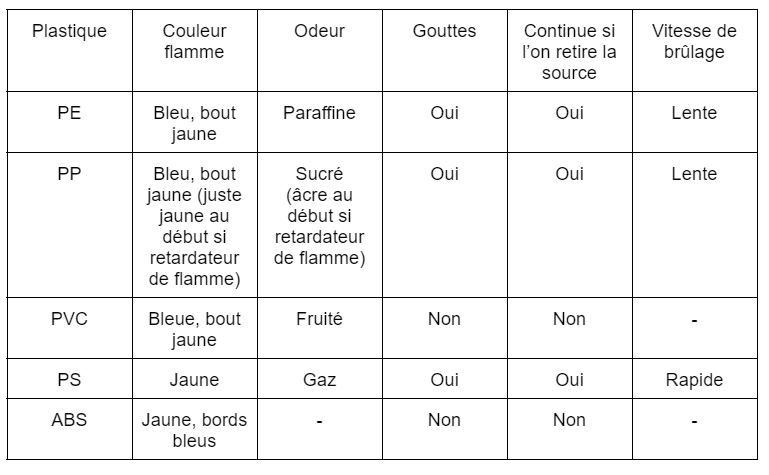

Les méthodes pour lutter contre la pollution plastique peuvent être divisées en 5 grandes parties, classées sur la figure ci-dessus, de la « pire » à la « meilleure ». Je vous propose d’analyser avec moi chacune de ces méthodes dans l’ordre cité.

1- L’enfouissement / Le brûlage / L’Accumulation

Principe : Le principe de cette méthode est de se débarrasser de ces déchets soit en les entassant, soit en les enfouissant, soit en les brûlant. Pour l’accumulation, on parle de décharge à ciel ouvert. Celle-ci se fait souvent à proximité du site de consommation, mais il faut savoir que beaucoup de pays du nord (dont la France !!) exportent leurs déchets dans les pays du sud, en Afrique ou en Asie, pour les mettre en décharge. L’enfouissement, quant à lui, peut parfois être encadré avec des gros moyens, par exemple les déchets nucléaires qui sont enfouis dans des structures en béton assez conséquentes (on sort un peu du cadre du plastique mais ça peut aussi exister pour ce type de déchets). Il peut aussi s’agir d’un simple trou creusé et recouvert. Enfin pour le brûlage, le but premier est de réduire drastiquement le volume de déchets par leur incinération.

Échelle géographique : Ces méthodes ont malheureusement la particularité d’être les plus répandues. Elles sont appliquées largement dans les pays du sud, mais pas uniquement (coucou la Chine). La majorité des plastiques sont enfouis ou brûlés à petite échelle (foyer, quartier, voire petit village). Pour la grande échelle, on retrouve le plus souvent de grandes décharges, ou de l’enfouissement de grande échelle.

Avantages : Ces méthodes n’ont pas beaucoup d’avantages écologiques, l’avantage est économique et logistique. En effet, il est très facile de pratiquer ces méthodes, et cela reste moins coûteux que le recyclage par exemple.

Inconvénients : Ces méthodes sont très nocives pour l’environnement pour plusieurs raisons :

- Le brûlage à ciel ouvert entraîne d’une part une conversion du plastique en eau mais aussi en CO2 qui est un gaz à effet de serre, mais a aussi la fâcheuse tendance à produire des Nox, furanes et autres dioxines qui sont des gaz très toxiques. Tous les additifs et substances contenues dans le plastiques sont aussi libérées dans l’air (Mercure et arsenic pour ne citer qu’eux). On a donc à la fois une amplification de l’effet de serre et des conséquences sanitaires désastreuses (1 décès sur 5 dans le monde serait dû à la pollution de l’air selon une étude proposée par Harvard).

- L’enfouissement et l’accumulation permettent au plastique de se dégrader en microplastiques et de contaminer les sols et les océans avec les conséquences vues en introduction. Une autre conséquence non évoquée en introduction est la contamination des sols et des eaux par les additifs contenus dans le plastique (cf la partie sur le brûlage).

Commentaire : Dans certaines régions du monde comme le Népal, une méthode aussi très répandue est de jeter ses déchets dans la nature, mais pas dans une décharge sauvage (directement dans le torrent par exemple). Cette pratique est encore pire car la dégradation du plastique se fait alors plus rapidement et de façon moins contrôlée.

Un facteur influent sur la grande utilisation de ces méthodes (en plus de son coût faible et de sa simplicité), est la sensibilisation. En prenant de nouveau l’exemple du Népal, nous sommes passés dans certains villages où les habitants n’ont pas vraiment conscience des conséquences citées plus haut. Ces personnes, de mon point de vue, adapteraient volontiers leurs pratiques si des campagnes de sensibilisation étaient mises en place (et aussi quelques moyens rudimentaires apportés).

Lien avec le projet : Dans la région du Khumbu, la pratique la plus courante est d’accumuler des déchets dans des fosses (80 fosses dans cette vallée), et ensuite de brûler les déchets au kérosène. C’est cette pratique que nous essayons d’éradiquer avec notre projet.

2– La valorisation énergétique

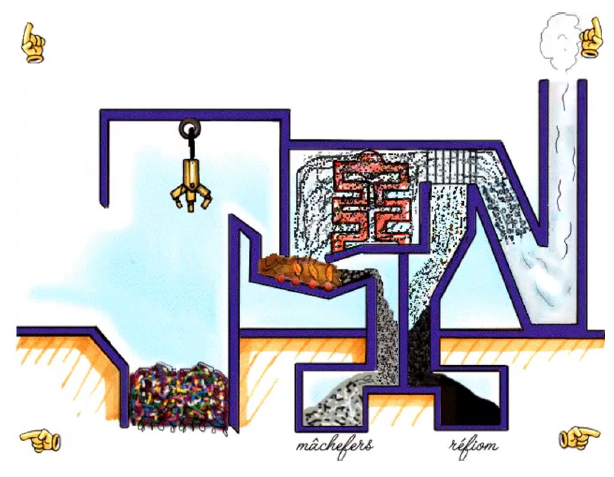

Principe : Le but de cette pratique est de transformer les déchets en énergie pour une utilisation utile. La méthode la plus répandue pour cette catégorie est l’incinération de déchets. Le but est alors de produire de l’énergie thermique : c’est-à-dire de l’eau chaude ou de la vapeur d’eau. Mais il existe aussi d’autres méthodes, pour produire de l’électricité par exemple. La méthanisation (applicable aux déchets biodégradables, pas au plastique) ou la pyrolyse permettent de produire respectivement du biogaz et du fioul. Ces deux méthodes peuvent être classées comme à cheval entre la valorisation énergétique et le recyclage.

Échelle géographique : La valorisation énergétique est extrêmement répandue dans les pays développés, notamment avec l’incinération. Quand nos poubelles sont ramassées, on en envoie une bonne partie à l’usine d’incinération, qui alimente généralement un quartier en chauffage. La méthanisation commence aussi à se développer à plus grande échelle, mais reste assez minoritaire. Quant aux méthodes de production d’électricité ou de fioul, elles n’existent pour l’instant qu’à l’échelle expérimentale.

Avantages : L’avantage principal est que cette méthode permet de voir le plastique non plus comme un fardeau mais comme une ressource, et cela motive à mieux gérer les déchets à l’échelle locale. On crée une richesse avec des déchets, donc des emplois, de l’énergie, en bref du développement économique et social. De plus, ces infrastructures ont souvent besoin d’être à échelle assez grosse (au moins un quartier) pour être rentables. Cela oblige à de gros investissements. Point négatif ? Peut-être pas si on considère que ces gros investissements sont faits par des acteurs influents qui prendront soin de mettre en place de bonnes mesures de sécurité pour ces machines (je pense aux filtres anti-pollution notamment).

Inconvénients : Que ce soit de l’incinération, du biogaz, du fioul, il y a toujours quelque chose qui brûle. Cela produit du CO2 qui est un gaz à effet de serre. On retrouve un inconvénient vu plus haut. Cependant, cela évite souvent de brûler une énergie fossile annexe. Par exemple, le fioul produit par la pyrolyse remplace celui qu’on aurait acheté autrement. Ou alors le chauffage produit par l’incinération évite de brûler du bois ou du fioul pour chauffer son logement, …

Un autre inconvénient reste les produits toxiques. Même si les filtres anti-pollution les empêchent de finir dans l’atmosphère, ils forment ce qu’on appelle du refiom, une poudre très toxique et très dure à traiter.

Enfin, puisque ces infrastructures sont à grande échelle, elles sont onéreuses et demandent de grands moyens logistiques et financiers pour leur utilisation et pour le ramassage des déchets, et cela empêche son développement dans les pays du sud.

Commentaire : Un enjeu de notre siècle est de développer ces méthodes de traitement de déchets (ainsi que le recyclage) dans les pays du sud pour les déchets non recyclables, car bien qu’elles restent basses dans l’échelle qualitative, elles représentent un écart de développement très important par rapport aux méthodes de brûlage, d’enfouissement et d’accumulation.

D’autres méthodes de valorisation énergétique existent, mais restent à échelle expérimentale. Il en ira de même pour le recyclage.

Lien avec le projet : une des deux machines que nous allons apporter à la région du Khumbu est un système de pyrolyse. Cette solution est particulièrement adaptée à cette région car elle permet de traiter une quantité de plastique adaptée à la production de déchets, et apporte une valeur ajoutée aux habitants, qui doivent à l’heure actuelle importer leur fioul en hélicoptère depuis la capitale (dans cette région, on utilise beaucoup de kérosène pour le chauffage et la cuisine). Cela permet d’éviter de nombreux vols d’hélicoptère : un plus pour la planète et pour la facture des villageois.

3- Le recyclage

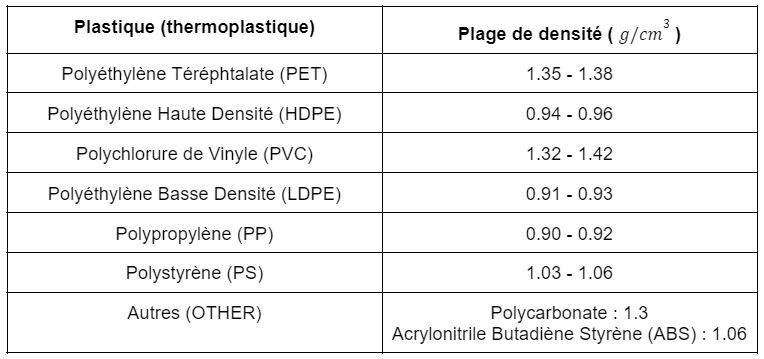

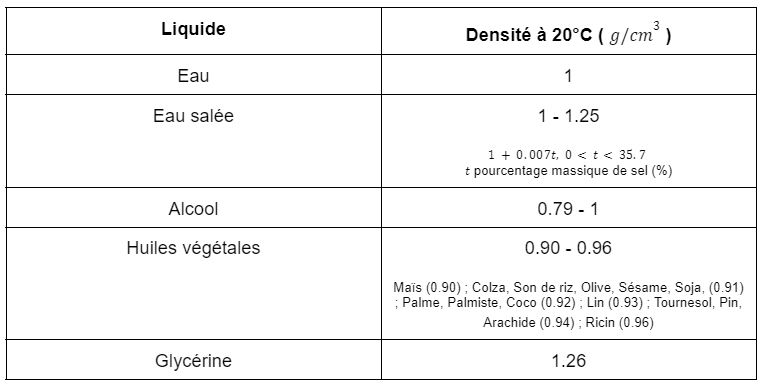

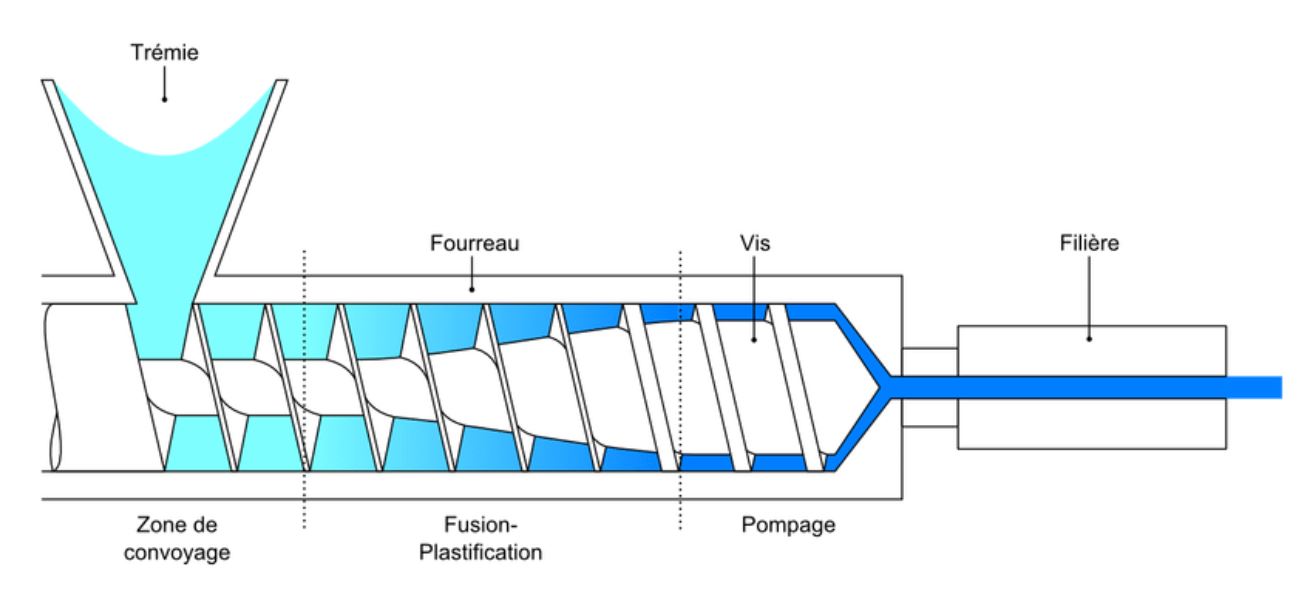

Principe : On a tous une idée plus ou moins claire de ce qu’il s’agit. Selon le Larousse : « Ensemble des techniques ayant pour objectif de récupérer des déchets et de les réintroduire dans le cycle de production dont ils sont issus ». Pour le plastique, les méthodes les plus répandues se basent sur le principe suivant :

- Pour le PET (exemple bouteilles plastique), on le transforme souvent en fibres, pour faire des habits, de la moquette, des sacs de couchage, etc..

- Pour les autres plastiques (notamment PP et PE), on les fond et les remoule pour faire de nouveaux objets.

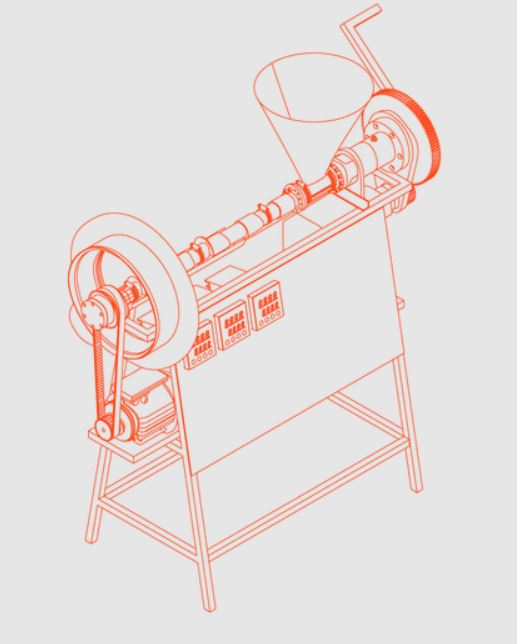

Ces méthodes sont souvent économiquement viables à grande échelle, mais certaines initiatives arrivent à faire de plus petites machines pour des utilisations plus locales, par exemple Precious Plastic.

Commentaire : Le plastique n’est pas recyclable à l’infini… Une grande partie est perdue car le processus de recyclage fait perdre au plastique ses propriétés utiles.

En dehors du plastique, le recyclage marche pour le papier et carton, le verre (qui se recycle très bien), les métaux, les déchets électroniques, et même les déchets verts si on considère le compost comme du recyclage (valorisation en engrais). Il existe là aussi des initiatives à échelle plus réduite, comme l’entreprise Fabrick qui propose des briques d’isolation thermique à base de vêtements.

Échelle géographique : Encore une fois, le recyclage reste marginal dans les pays du sud par manque de moyens, mais est très répandu dans les pays du nord.

Avantages : Ici, on ne produit pas (beaucoup) de gaz à effet de serre, et on évite de produire du plastique à partir de pétrole.

Inconvénients : Le principal inconvénient est que cette méthode incite (notamment les occidentaux) à consommer du plastique. Par manque d’information, beaucoup voient le plastique comme la méthode miracle. Une fois dans la poubelle jaune, ce plastique resservira, on a donc bonne conscience. Mais le plastique n’est pas recyclable à l’infini, et le recycler demande quand même beaucoup d’énergie, et génère de la pollution.

En plus de cela, en raison de la taille des infrastructures, pour les mêmes raisons que la valorisation énergétique, ces technologies ont du mal à se développer dans les pays du sud.

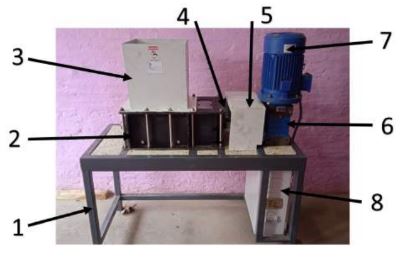

Lien avec le projet : Le problème avec la machine à pyrolyse est qu’elle ne traite pas le PET. Nous nous inspirerons des machines proposées par Precious Plastic pour apporter une seconde machine capable de transformer le PET en objet utile pour les habitants de Pangboche et des villages alentour.

4- Le ré-emploie

Principe : Le principe est de trouver une seconde utilisation, ou un autre utilisateur pour un produit plastique que l’on utilise plus. Transformer une bouteille plastique en attrape-guêpe, des disques audio pour faire fuir les oiseaux, revendre sa cafetière sur Leboncoin ou donner ses habits trop petits à son cousin, nous l’avons tous déjà expérimenté… Mais le fait-on assez ?

Échelle géographique : Cette pratique existe partout dans le monde, car elle ne coûte rien et est facile à mettre en place. Mais elle est (je pense) moins bien appliquée dans les pays occidentaux, car il est encore plus facile de jeter ses déchets.

Avantages : Cette méthode permet de ne pas consommer de plastique issue de la fabrication pétrolière, ou du recyclage. 100% du produit est réutilisé, il n’y a ici pas de perte et de grosses émissions carbones.

Pour aller plus loin, penser réemploie permet de changer de mentalité vis-à-vis du plastique. Cela favorise l’économie circulaire et locale. Le réemploie est l’archétype du développement durable :

- Il permet d’éviter la pollution plastique et les émissions carbones qui y sont associées

- Il crée du lien à l’échelle locale (revente de bien, ateliers de bricolage, etc)

- Il permet de faire des économies sur ses dépenses

Inconvénients : Il n’est pas envisageable à grande échelle, et ne s’applique qu’à certains déchets assez spécifiques. Il est par exemple difficile d’appliquer cela aux emballages plastiques.

Un deuxième petit inconvénient est qu’il peut faire un peu d’ombre à la catégorie suivante.

5- La réduction à la source

Principe : Toutes les méthodes citées précédemment, bien que certaines soient plus acceptables que d’autres, se basent sur le principe de consommation de plastique. Mais étant donné que le pétrole est une ressource fossile, et que la grande partie du plastique finit dans les océans, le mieux reste d’en limiter sa consommation. Pour cela il existe de nombreux moyens : acheter ses produits en vrac, utiliser des produits en métal ou en bois plutôt qu’en plastique (couverts, bouteilles, …), etc… Il existe déjà assez de contenu à ce sujet sur internet.

Échelle géographique : Cette méthode s’applique partout, mais est beaucoup plus présente dans les pays en voie de développement. Cette fois-ci ce sont les occidentaux qui montrent le mauvais exemple, en consommant beaucoup plus que les pays du sud. Mais malheureusement, de façon globale, cela reste souvent un phénomène subit (par manque de moyens financiers par exemple), plutôt qu’un choix réfléchi.

Avantages : Ce principe permet de réduire son empreinte carbone, car il n’est pas nécessaire d’avoir recours aux méthodes précédentes. Il permet aussi de faire de nombreuses économies.

Inconvénients : Une conséquence a priori indésirable que l’on pourrait évoquer serait la baisse de l’activité économique. Mais nous savons très bien que le PIB est bien corrélé avec les émissions carbones. Vrai inconvénient ? Je ne crois pas… En revanche, cela pose des questions systémiques : la baisse de croissance ou la décroissance doit s’accompagner d’aides publiques pour la reconversion des emplois des secteurs carbonés vers des métiers dans les secteurs les plus en accords avec un monde plus sobre.

Lien avec le projet : Durant la 3ème phase du projet (phase de pérennisation), nous voudrions mener une action de sensibilisation pour les locaux mais aussi et surtout pour les touristes, pour les inciter à réduire l’apport de plastique dans le Khumbu, et pour que les déchets restant soient au maximum descendus dans la vallée de Kathmandu.

Peut-être n’y a-t-il pas de grande conclusion à tirer de ce constat, il s’agit en effet d’une vue d’ensemble de la situation globale actuelle du traitement des déchets plastiques.

On observe cependant une grande tendance : par manque de moyens, les pays du sud ont du mal à se procurer de grandes infrastructures de traitement de déchets, car elles sont onéreuses et demandent de grands moyens logistiques parfois compliqués à mettre en place dans ces pays. Dans un village où il n’y a pas d’accès routier, le camion poubelle a du mal à passer toutes les semaines…

Je parlais plus tôt du défi de ce siècle à apporter ces grandes structures dans ces pays. Peut-être la solution serait plutôt de trouver des solutions adaptées à ces pays : du recyclage à plus petite échelle. Cela permettrait aux pays du sud d’avoir un accès plus facile au recyclage.

Un autre constat est de voir que les pays occidentaux priorisent globalement la valorisation énergétique alors que les pays moins développés priorisent le brûlage et l’enfouissement. La sensibilisation et l’information restent le seul moyen pour faire évoluer les mentalités et faire passer le monde au ré-emploie et à la sobriété plastique, d’où cet article… À réfléchir, à partager !