Publié le 31/06/2022 par Nathan Lioret

Dans cet article, nous allons voir plus précisément ce qu’est le plastique, comment on le fabrique et sous quelles formes on le retrouve le plus couramment. En effet, notre projet porte essentiellement sur le recyclage des déchets plastiques, et ce recyclage ne s’effectue pas de la même manière selon le type de plastique auquel on fait affaire. C’est pourquoi il était capital pour nous de nous renseigner sur les plastiques les plus courants et comment les reconnaître.

C’est quoi un plastique ?

Avant tout, comment fait-on pour obtenir ce matériau indispensable à nos sociétés modernes ? On désigne par “matières plastiques” les polymères, un ensemble ordonné de monomères obtenus par le craquage (chauffage puis refroidissement brutal) du naphta, un liquide issu du raffinage du pétrole. Ces monomères sont ensuite rassemblés pour former des chaînes macromoléculaires, c’est-à-dire des molécules d’une taille suffisante pour être visible à l’œil nu, il s’agit d’un polymère, qui se présente généralement sous la forme d’une bille (granulé) que l’on va pouvoir mettre en forme ensuite. Cette polymérisation s’effectue au moyen d’additifs (réactifs et catalyseurs) ainsi qu’en agissant sur la température et la pression appliquées aux monomères. [1] Vient ensuite la dernière étape, la mise en forme, qui consiste à transformer ces billes de plastiques en objets. Pour cela, de très nombreuses méthodes existent, pour n’en citer que les principales, voici quelques exemples [2] :

- Le moulage par injection : les billes de plastique sont ramollies en étant chauffées avant d’être envoyées sous pression dans un moule fermé au moyen d’une presse à injecter. Ce moule donne la forme de la pièce que l’on va obtenir une fois refroidie. Ce procédé est utilisé pour des objets de toutes tailles, du bouchon de bouteille plastique à la table de jardin.

- L’injection-soufflage : en combinant le principe d’injection avec un jet d’air permettant de venir plaquer le plastique injecté contre les parois du moule, on obtient les bouteilles plastiques que l’on connaît que trop bien. C’est le principe de l’injection-soufflage

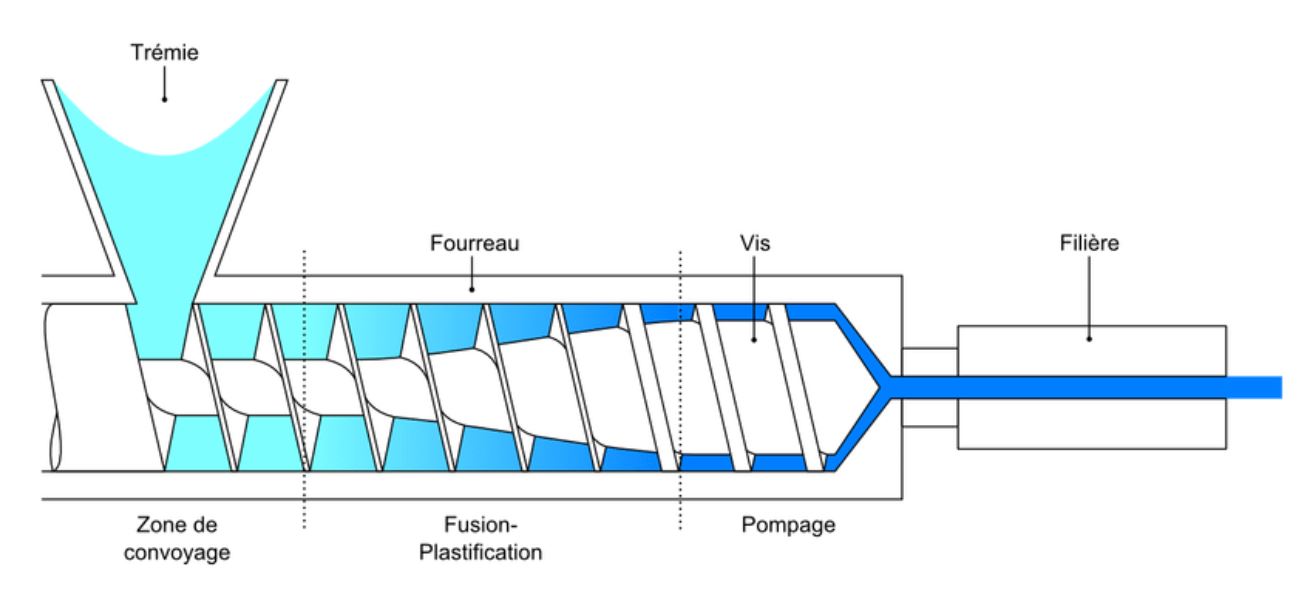

- L’extrusion : consiste à compresser la matière amollie au travers d’un moule (une filière) qui lui donnera la forme souhaitée que ce soit un simple fil, un tube creux (tuyaux en PVC), des formes complexes… On peut comparer cette méthode à celle utilisée pour faire des churros. Des variantes existent, comme l’extrusion-soufflage et l’extrusion-gonflage.

- Le rotomoulage : consiste à faire tourner un moule rempli de plastique liquéfié sur lui-même, puis de le refroidir pour obtenir la forme souhaitée.

- Le thermoformage : on ramollit une plaque de plastique (qui est mise en bobine si l’épaisseur est faible, c’est le plus courant) en la faisant chauffer avant de la comprimer entre deux moules qui lui donne sa forme finale.

- Le laminage : permet d’obtenir des plaques ou du film plastique en faisant passer la matière entre deux cylindres rotatifs plus ou moins écartés (laminoirs).

Tous les mêmes plastiques ?

Ça serait bien trop simple !

On peut déjà commencer par différencier les plastiques en 2 grandes catégories : les thermoplastiques et les thermodurcissables. Les thermoplastiques peuvent être refondus indéfiniment ce qui en fait des plastiques très adaptés au recyclage contrairement aux thermodurcissables qui eux ne peuvent pas être refondus et sont très difficiles, voir impossible à recycler [3]. Heureusement, 80% du plastique produit dans le monde est du thermoplastique. Aussi, les méthodes décrites plus haut pour la mise en forme du plastique concernent essentiellement les thermoplastiques, les thermodurcissables étant fabriqués avec des méthodes plus complexes.

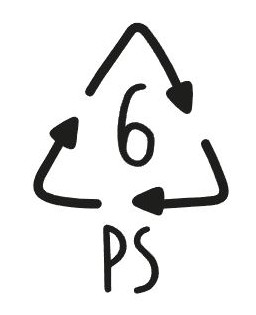

Les thermoplastiques sont à nouveau subdivisés en 7 grandes familles, dont les propriétés diffèrent et qui ne se recyclent pas de la même manière, comme nous le verrons dans un prochain article [4,5] :

- Polyéthylène Téréphtalate (PET) :

- Propriétés : léger, rigide ou semi-rigide, transparent ou semi-opaque

- Avantages : léger, solide (résistant aux impacts), étanche aux oxydes (CO2) et à l’eau, bonnes propriétés électriques, longue durée de vie

- Inconvénients : fort retrait au moulage, se dégrade quand on le chauffe

- Dangers : fumées nocives

- Utilisations classiques : toutes les bouteilles plastiques, emballages alimentaires, cartes de crédit et de fidélité, rembourrage de peluches et de coussins, peignes, certains sacs, tapis, cordes…

- Polyéthylène Haute Densité (HDPE) :

- Propriétés : souple et flexible, forte résistance à la traction, translucide, texture cireuse, inerte

- Avantages : stable thermiquement (résistant au froid comme au chaud), bon marché, bonne résistance chimique, bonne propriétés électriques, résistance aux frottements

- Inconvénients : résiste mal aux agents oxydants, moins rigide que le PP, facile à brûler, faible résistance aux UV, fort retrait au moulage

- Dangers : pas de dangers à le brûler en soi mais les additifs peuvent en présenter

- Utilisations classiques : tuyaux, jouets, bols, caisses en plastique, film d’emballage, produits ménagers, bouteilles de lait, flacons de shampoing et de médicaments, bouchons de boissons gazeuses

- Polychlorure de Vinyle (PVC) :

- Propriétés : isolant, chimiquement inerte, rigide ou souple, opaque ou transparent, antidérapant ou lisse

- Avantages : facile à entretenir, bon marché, résistant à l’eau, au feu, à l’acide et aux alcalins

- Inconvénients : dégradation par surchauffe, cassant sous 0 °C, se décolore si trop exposé aux UV, haute densité

- Dangers : génère de l’HCL et des dioxines quand on le brûle (très toxiques)

- Utilisations classiques : rigide = tuyaux de plomberie, matériaux de construction, semelles, gaine thermorétractable, manches d’ustensiles de cuisine, mobilier de jardin ; souple = emballages de fromage et viande, ruban adhésif, faux cuire, joint d’étanchéité, gaine de câble, couche-culotte

- Polyéthylène Basse Densité (LDPE) :

- Propriétés : chimiquement inerte, souple, translucide, isolant

- Avantages : bon marché, résistant au froid, résistant aux produits chimiques et à l’hydrolyse, bonne résistance aux impacts, facile à fabriquer

- Inconvénients : faible résistance à la traction, peu rigide, résiste mal à la chaleur, brûle facilement, résiste mal aux UV, fort retrait au moulage

- Dangers : pas de dangers à le brûler en soi mais les additifs peuvent en présenter

- Utilisations classiques : films alimentaires, sacs-poubelles, sacs plastiques, bouchons de bouteille de lait, sachets de glaçons, feuilles, bols en plastique, tuyaux…

- Polypropylène (PP) :

- Propriétés : translucide à opaque, dur à semi-rigide, hydrophobe

- Avantages : résistant aux hautes et basses températures, très rigide, très solide, très résistant à l’abrasion, bonnes propriétés mécaniques, thermiques et électriques

- Inconvénients : plus cher que le PE, cassant sous 0 °C, grande perméabilité aux gaz, faible résistance aux fuels, faible résistance aux UV, continue de brûler

- Dangers : pas de dangers à le brûler en soi mais les additifs peuvent en présenter

- Utilisations classiques : plastique de construction, tuyaux, jouets, chaises plastiques, ustensiles de cuisine (vaisselle pour enfants, plats micro-ondables, pailles à boire), emballages de beurre, tapis synthétiques, boîte de DVD, cordes, filets

- Polystyrène (PS) :

- Propriétés : dur, rigide, opaque ou transparent, brillant

- Avantages : bon marché, faible retrait au moulage, bon isolant, bon à basses températures

- Inconvénients : cassant, faible résistance à l’usure, faible résistance chimique

- Dangers : relâche de la styrène quand on le brûle (toxique)

- Utilisations classiques : jouets, boîtes de CD, diffuseurs de lumière, boîtier électriques, couverts, matériel d’école (équerre, règle, rapporteur), pot de yaourt et de crème fraîche, barquette de viande en styromousse

- Autres (OTHER) :

- Propriétés : varient beaucoup d’un plastique à l’autre

- Avantages : plastiques très intéressants dans cette catégorie (ABS, PLA, Nylon)

- Inconvénients : difficile à identifier

- Dangers : difficile de trouver la température de fusion, on finit généralement par les brûler, donc pas très sécuritaire (certains de ces plastiques dégagent des fumées très nocives, comme le PC)

- Utilisations classiques : PC = CD & DVD ; PLA = bioplastiques ; ABS = filament d’imprimantes 3D, jouets, produits électroniques ; PMMA = verre acrylique ; bonbonnes pour refroidisseur d’eau, bouteilles réutilisables, biberons

Sources

[5] https://community.preciousplastic.com/academy/plastic/basics